Gängige Arten von Stanzteilen

Stanzteile werden für die Anforderungen der industriellen Fertigung hergestellt – manche passen präzise in komplexe Montageräume, andere halten den Betriebslasten von Anlagen stand, und wieder andere erfüllen lediglich einfache Verbindungsanforderungen. Diese drei sind diejenigen, mit denen Sie am häufigsten in Berührung kommen:

1. Stanzteile aus Edelstahl

Ideal für Teile, die rostbeständig oder sauber bleiben müssen. Sie finden sie in folgenden Ausführungen:

•Medizinische Instrumente und Geräte (sie erfüllen strenge Hygienevorschriften)

•Lebensmittelverarbeitungsmaschinen (beständig gegen Wasser und Reinigungsmittel)

•Autoabgasanlagen (halten hohen Temperaturen stand, ohne zu korrodieren)

Diese Teile halten jahrelang, selbst unter härtesten Bedingungen.

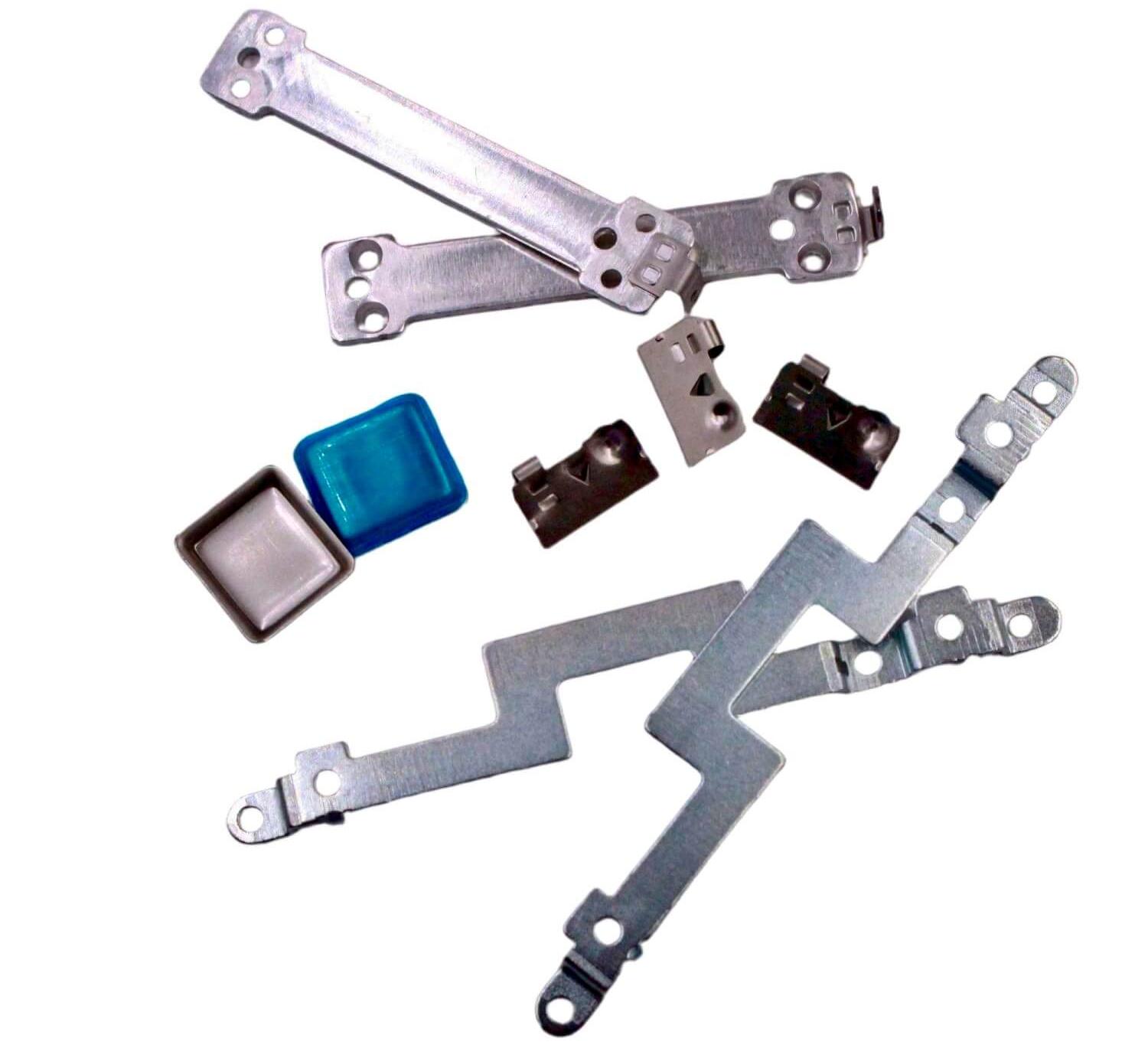

2. Aluminium-Stanzteile

Ideal, wenn Sie etwas Leichtes, aber dennoch Stabiles benötigen – kein zusätzliches Gewicht, das Ihr Produkt beschwert. Häufige Anwendungsbereiche sind:

•Luft- und Raumfahrtkomponenten (für leichtere Flugzeuge und Drohnen und damit bessere Treibstoffeffizienz)

•Karosserieteile (robust genug für den täglichen Gebrauch, leicht genug zur Kraftstoffersparnis)

•Elektronikhüllen (wie Laptop- oder Tablet-Gehäuse – schlank und robust)

Aluminium ist zudem rostbeständig und eignet sich daher sowohl für den Innen- als auch für den Außenbereich.

3. Stanzteile aus Kupferlegierung

Die erste Wahl für Bauteile, die Strom oder Wärme gut leiten müssen. Sie sind unverzichtbar für:

•Elektrische Anschlüsse (wie USB-Anschlüsse oder Batteriekontakte – kein Stromverlust)

•Leistungsschalter und Transformatoren (sorgen für einen reibungslosen Betrieb der Stromversorgungssysteme)

•Kühlkörper (zur Kühlung von CPUs oder LED-Leuchten, um eine Überhitzung zu verhindern)

Auf diese Bauteile können Sie sich in Elektronik- und Stromversorgungsgeräten verlassen.

Anwendungsszenarien vonStanzteile

Das richtige Stanzteil kann über Erfolg oder Misserfolg Ihres Produkts entscheiden. Wir beliefern vier Hauptbranchen mit Teilen:

1. Automobilherstellung

• Von uns hergestellte Teile: Motorhalterungen, Aufhängungslager, Sensorgehäuse, elektrische Kontakte.

•Warum das wichtig ist: Unsere Teile erfüllen die strengen Anforderungen der Automobilindustrie – sie sind robust genug für unebene Straßen, präzise genug für Sicherheitssysteme und kostengünstig für große Produktionsserien. Sie tragen dazu bei, Fahrzeuge sicherer und effizienter zu machen.

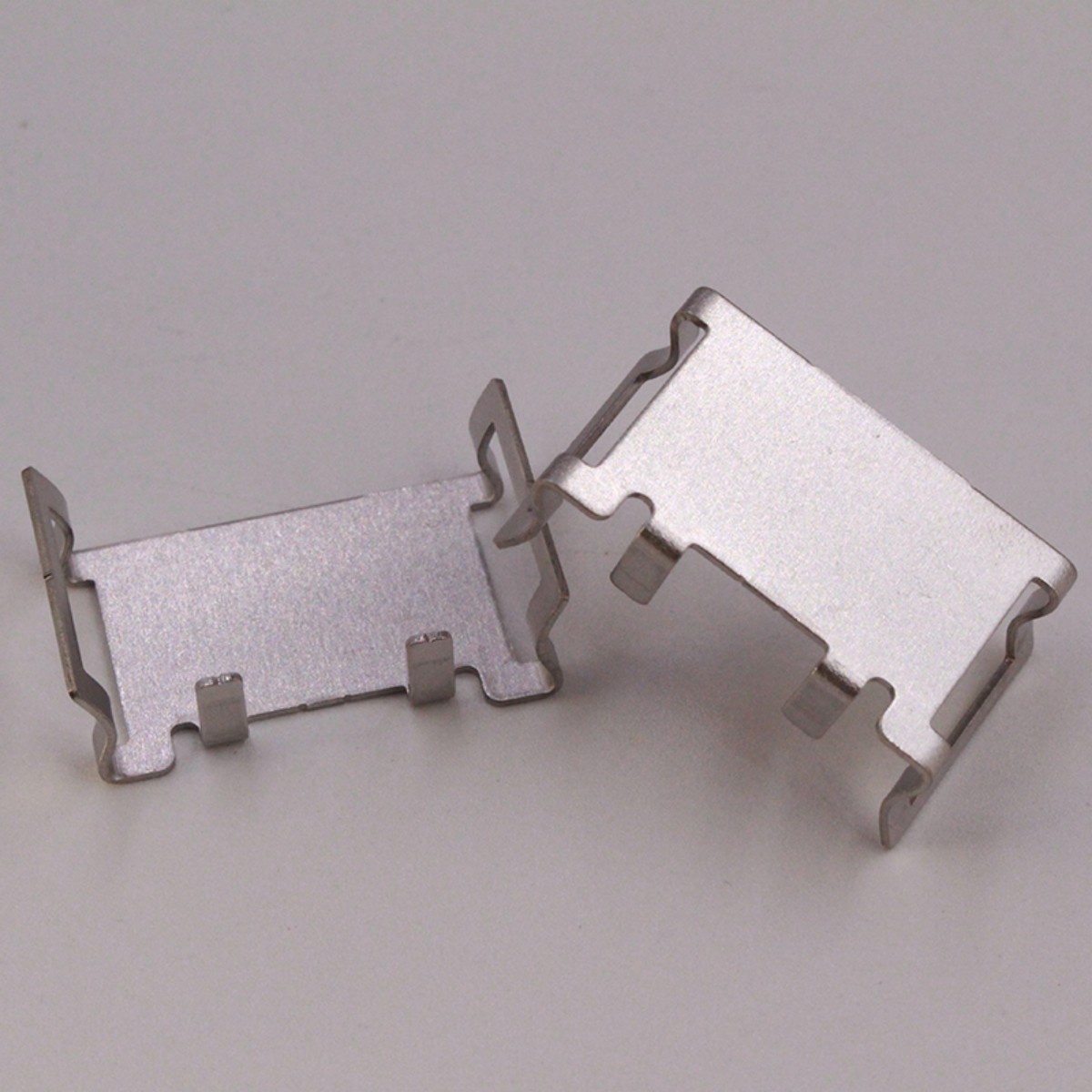

2. Elektronik und Telekommunikation

•Von uns hergestellte Teile: Abschirmgehäuse (zum Schutz vor Störungen), Anschlussleitungen, Batteriekontakte, Kleinteile für Wearables.

•Warum das wichtig ist: Elektronikgeräte benötigen perfekt passende Bauteile – unsere Stanzteile erreichen Toleranzen von nur ±0,02 mm. Das bedeutet: keine losen Verbindungen oder defekten Teile in Telefonen, Routern oder medizinischen Monitoren.

3. Industriemaschinen

•Von uns hergestellte Teile: Motorbleche, Getriebekomponenten, Strukturträger, Hydraulikhalterungen.

•Warum das wichtig ist: Industriegetriebe sind extremen Belastungen ausgesetzt – unsere Teile halten Vibrationen, hohen Lasten und dem Dauereinsatz stand. Sie sorgen dafür, dass Förderbänder, Baumaschinen und Roboter Tag für Tag reibungslos laufen.

So passen Sie Ihren exklusiven Stempelpartner an

Bei Yuhuang stellen wir nicht einfach nur Teile her – wir helfen Ihnen, das richtige Teil für Ihr Projekt zu entwickeln. So arbeiten wir:

1. Das richtige Metall wählen: Unser Team unterstützt Sie bei der Auswahl zwischen Edelstahl, Aluminium, Kupfer oder Speziallegierungen. Wir berücksichtigen dabei Festigkeit, Rostbeständigkeit, Kosten und alle weiteren Anforderungen Ihres Projekts.

2. Optimieren Sie Ihr Design: Teilen Sie Ihre Zeichnungen oder Ideen mit uns – wir prüfen, ob sie sich leicht umsetzen lassen (das nennt man DFM-Analyse). Wir schlagen Ihnen kleine Änderungen vor, um das Bauteil stabiler, kostengünstiger oder schneller herzustellen.

3. Präzise Teilefertigung: Wir verwenden Stanzpressen (von 10 bis 300 Tonnen) und Spezialwerkzeuge, um Ihre exakten Maße zu erreichen. Ob Sie 10 Prototypen oder 100.000 Teile benötigen – wir passen die Produktion Ihrem Auftrag an.

4. Fertigstellung des Auftrags: Wir können zusätzliche Schritte durchführen, um die Teile für den Einsatz vorzubereiten – wie z. B. Beschichten (um Rost zu verhindern), Wärmebehandlung (um die Teile härter zu machen) oder Montage (Zusammenfügen der Teile zu einem größeren Bauteil).

5. Qualitätskontrolle: Wir verzichten niemals auf Qualitätskontrollen. Mithilfe von Koordinatenmessgeräten (zur Messung kleinster Details) und optischen Komparatoren (zur Formprüfung) stellen wir sicher, dass jedes Teil den Anforderungen entspricht. Wir arbeiten nach den Normen ISO 9001 und IATF 16949 – so können Sie sich auf gleichbleibende Qualität verlassen.

Häufig gestellte Fragen

F: Warum sollte man das Stanzen von Metall der maschinellen Bearbeitung vorziehen?

A: Stanzen ist schneller und günstiger, wenn man viele Teile benötigt. Es wird weniger Material verschwendet, und man kann komplexe Formen herstellen, die mit spanender Bearbeitung ein Vermögen kosten würden. Außerdem sind alle Teile identisch – ohne Abweichungen.

F: Welche Dateiformate benötigen Sie für ein Angebot?

A: PDF, DWG (2D-Zeichnungen) oder STEP, IGES (3D-Modelle) eignen sich am besten. Geben Sie einfach Details wie Metallart, Dicke, Abmessungen, Oberflächenbeschaffenheit und die benötigte Stückzahl an.

F: Können Sie Teile mit extrem engen Toleranzen (z. B. ±0,01 mm) herstellen?

A: Ja. Mit unseren Präzisionspressen und Werkzeugen erreichen wir bei Kleinteilen eine Genauigkeit von ±0,01 mm. Wir besprechen Ihre Anforderungen im Vorfeld, um die Machbarkeit zu prüfen.

F: Wie lange dauert die Lieferung von Sonderanfertigungen?

A: Prototypen (mit vorhandenen Werkzeugen) benötigen 1–2 Wochen. Für Sonderanfertigungen und größere Aufträge beträgt die Lieferzeit 4–8 Wochen. Wir nennen Ihnen einen genauen Zeitplan, sobald wir Ihre Bestellung bestätigt haben.

F: Fertigen Sie Muster vor der Serienproduktion an?

A: Auf jeden Fall. Wir fertigen zunächst einige Prototypen an, damit Sie Passform und Funktion prüfen können. So lassen sich Probleme frühzeitig beheben – das spart später Zeit und Geld.

Bolzen

Bolzen Nüsse

Nüsse Unterlegscheiben

Unterlegscheiben Frühling

Frühling