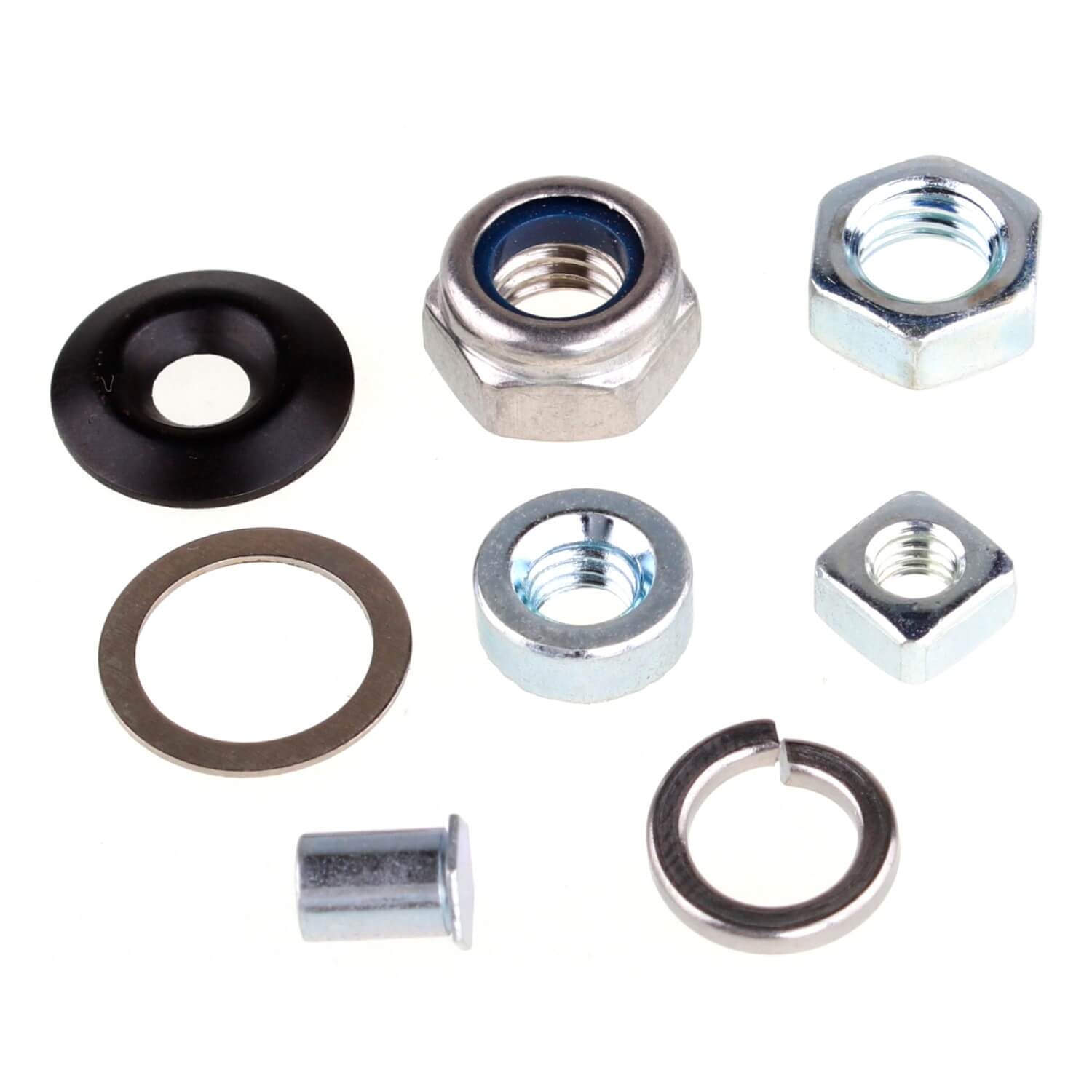

Bei Schraubverbindungen mit Muttern sind Unterlegscheiben unverzichtbare Hilfsmittel. Sie füllen Spalten zwischen den Teilen, verteilen die Klemmkraft gleichmäßig und schützen die Oberflächen der zu verbindenden Teile. Gängige Materialien sind Edelstahl, Kohlenstoffstahl und Messing. Um die Rostbeständigkeit zu erhöhen, werden die Unterlegscheiben mitunter zusätzlich oberflächenbehandelt, beispielsweise durch Verzinken oder Vernickeln. So bleiben sie auch unter anspruchsvollen Bedingungen zuverlässig.

Die Wahl der richtigen Unterlegscheibe hat einen großen Einfluss auf die Sicherheit und Zuverlässigkeit des gesamten Befestigungssystems. Hier sind die wichtigsten Anwendungsbereiche für Unterlegscheiben:

1. Industriemaschinen und Automatisierung

Gängige Typen: Flache Unterlegscheibe, Federscheibe

Typische Anwendungen: Halten von Rahmen von Förderanlagen (flache Unterlegscheiben verteilen die Kraft, damit sich der Rahmen nicht verbiegt), Festziehen von Roboterarmgelenken (Federscheiben verhindern, dass Vibrationen Teile lockern) und Sichern von Motorbasen (flache Unterlegscheiben aus Kohlenstoffstahl passen zu Schrauben und Muttern aus Kohlenstoffstahl, um die Verbindung stark zu halten).

2. Automobiltransport

Gängige Typen: Unterlegscheibe aus Edelstahl, Sicherungsscheibe

Typische Anwendungen: Verbinden von Flüssigkeitsleitungen am Fahrzeugchassis (Unterlegscheiben aus Edelstahl widerstehen Korrosion und Bremsflüssigkeitsschäden), Sichern von Antriebswellen (Sicherungsscheiben arbeiten mit Schlitzmuttern zusammen, um die Lösbarkeit noch weiter zu verbessern) und Montieren von Bremssätteln (Unterlegscheiben aus Edelstahl halten die Verbindung auch bei Feuchtigkeit stabil).

3. Energie, Leistung und schwere Ausrüstung

Gängige Typen: Feuerverzinkte Flachscheibe, Federscheibe

Typische Anwendungen: Zusammenbau von Stromaggregaten (feuerverzinkte Unterlegscheiben widerstehen Rost und eignen sich daher gut für den Außenbereich), Anschluss von Hafenmaschinen (Federscheiben dämpfen die Vibrationen der laufenden Maschinen) und Befestigung von Strommasten (feuerverzinkte Flachscheiben passen zu feuerverzinkten Muttern und machen die gesamte Konstruktion korrosionsbeständiger).

4. Elektronische und medizinische Geräte

Gängige Typen: Kupferscheibe, kleine Edelstahlscheibe

Typische Anwendungen: Erdung von Serverschränken (Kupferscheiben leiten Strom gut, daher funktioniert die Erdung ordnungsgemäß), Abdichtung von Gehäusen medizinischer Instrumente (kleine Edelstahlscheiben zerkratzen die Gehäuseoberfläche nicht) und Befestigung von Kleinteilen in Präzisionsinstrumenten (nichtmagnetische Kupferscheiben beeinträchtigen die Genauigkeit des Instruments nicht).

So gestalten Sie exklusive Unterlegscheiben

Bei Yuhuang haben wir die Anpassung von Unterlegscheiben so einfach wie möglich gestaltet – so erhalten Sie Unterlegscheiben, die perfekt zu Ihren Schrauben passen, ganz ohne Rätselraten. Sie müssen uns lediglich ein paar wichtige Angaben machen:

1. Material: Materialien wie Edelstahl 304 (hervorragend rostbeständig), Kohlenstoffstahl der Güteklasse 8.8 (extrem robust für schwere Arbeiten) oder Messing (ideal, wenn elektrische Leitfähigkeit erforderlich ist).

2. Art: Zum Beispiel Unterlegscheiben (sie verteilen den Druck schön gleichmäßig), E-förmige Unterlegscheiben (sehr einfach auf- und abzuziehen) oder Federscheiben (verhindern, dass sich Muttern bei Vibrationen lösen).

3. Abmessungen: Innendurchmesser (dieser muss natürlich zur Schraubengröße passen), Außendurchmesser (je größer er ist, desto mehr Auflagefläche hat er am Werkstück) und Dicke (wählen Sie diese einfach anhand des zu tragenden Gewichts oder etwaiger zu füllender Spalten).

4. Oberflächenbehandlung: Verfahren wie Verzinkung (gut geeignet für feuchte Innenräume) oder Feuerverzinkung (robust genug, um starker Beanspruchung im Außenbereich standzuhalten, ohne zu verschleißen).

5. Besondere Anforderungen: Alles, was etwas ungewöhnlich ist – wie z. B. ungewöhnliche Formen, individuelle Logos auf den Unterlegscheiben oder solche, die hohen Temperaturen standhalten müssen.

Schicken Sie uns einfach diese Details, und unser Team sagt Ihnen, ob es machbar ist. Wir geben Ihnen auch gerne Tipps, falls Sie welche benötigen, und fertigen Ihre Unterlegscheiben genau nach Ihren Wünschen an.

Häufig gestellte Fragen (FAQ)

F: Wie wählt man das Unterlegscheibenmaterial für verschiedene Anwendungsfälle aus?

A: Verwenden Sie Unterlegscheiben aus Edelstahl oder feuerverzinktem Stahl für feuchte/korrosive Bereiche (z. B. Fahrzeugchassis). Wählen Sie Kupferscheiben für Leitungs-/Abdichtungsanforderungen (z. B. Erdung, Rohre). Für den regulären industriellen Einsatz ist preiswerter Kohlenstoffstahl ausreichend.

F: Was passiert, wenn die Unterlegscheiben das Lösen der Mutter nicht verhindern?

A: Verwenden Sie Federscheiben oder kombinieren Sie Federscheiben mit Unterlegscheiben. Das Auftragen von anaerobem Klebstoff auf das Gewinde kann ebenfalls helfen.

F: Sollten die Unterlegscheiben durch neue Schrauben/Muttern ersetzt werden?

A: Ja, das ist empfehlenswert. Unterlegscheiben verschleißen (Federscheiben verlieren ihre Elastizität, es bildet sich Rost), daher verringert die Wiederverwendung alter Unterlegscheiben die Stabilität der Verbindung.

F: Können Federscheiben mit Flanschmuttern kombiniert werden?

A: Normalerweise nicht – Flanschmuttern besitzen eine integrierte, scheibenartige Struktur. Zusätzliche Federscheiben können zu einer Überspannung (Verformung/Beschädigung der Scheiben) führen. Nur bei extremen Vibrationen (z. B. in Bergbaumaschinen) nach fachmännischer Prüfung verwenden.

F: Müssen verrostete Unterlegscheiben ausgetauscht werden?

A: Leichter Rost (ohne Beschädigung) ist nach Reinigung für unkritische Teile (z. B. Maschinenhalterungen) verwendbar. Ersetzen Sie das Teil, wenn Rost zu Verformungen oder Passproblemen führt oder wenn es in sicherheitskritischen Bereichen (z. B. Autobremsen, medizinische Geräte) verwendet wird.

Bolzen

Bolzen Nüsse

Nüsse Schraubenschlüssel

Schraubenschlüssel Frühling

Frühling